En general, la refrigeración es fundamental para proteger la calidad de los productos agrícolas. Prolonga la vida útil de los productos frescos al reducir la tasa de cambios fisiológicos (respiración, producción de etileno, procesos enzimáticos y pérdida de agua) y al ralentizar el crecimiento de microorganismos.

Un preenfriamiento adecuado tiene varias ventajas:

- Prevenir la pérdida de calidad como resultado del ablandamiento suprimiendo la degradación enzimática y la actividad respiratoria;

- Prevenir el marchitamiento retardando la pérdida de agua;

- Disminuir la tasa de descomposición de los productos al inhibir el crecimiento microbiano (hongos y bacterias);

- Reducir la tasa de producción de etileno; y

- Minimizar el impacto del etileno en productos sensibles al etileno.

A las pocas horas de la cosecha, los productos frescos conservados a temperatura ambiente pueden sufrir pérdidas irreversibles de calidad. Incluso para productos sensibles al frío, como los tomates, es fundamental eliminar el calor excesivo del campo rápidamente después de la cosecha. Algunas pudriciones de rápida evolución, como la podredumbre blanda bacteriana, pueden desarrollarse pocas horas después de la cosecha si la temperatura de la pulpa del tomate es de 30 °C (86 °F). Por el contrario, a 16-20 °C (61-68 °F), la misma pudrición no aparecerá hasta varios días después.

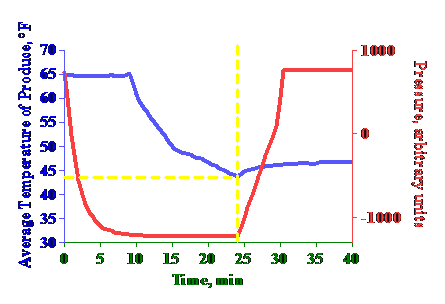

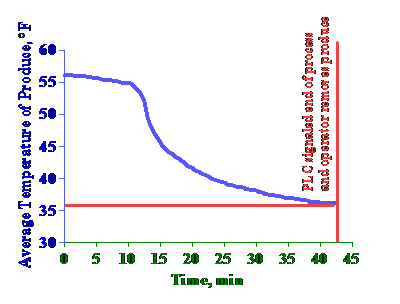

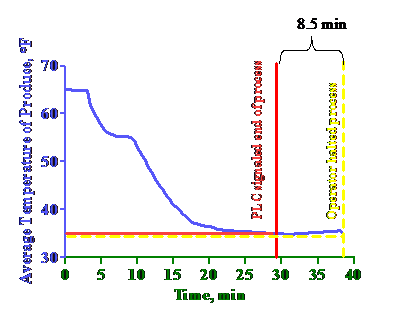

El preenfriado comercial para productos frescos perecederos busca eliminar rápidamente al menos 7/8 del calor de campo del cultivo mediante un método de enfriamiento compatible. El calor de campo es la diferencia de temperatura entre la temperatura del cultivo cosechado y la temperatura óptima de almacenamiento de dicho producto. El tiempo requerido se conoce como "Tiempo de Enfriamiento de 7/8". El 1/8 restante se elimina durante el almacenamiento y la manipulación refrigerados posteriores, con mínimo daño al producto.

Los métodos de preenfriamiento incluyen enfriamiento de sala, enfriamiento hidráulico, enfriamiento de aire forzado, enfriamiento por vacío y uso de hielo.

Para lograr resultados de enfriamiento óptimos

- El producto debe permanecer en el preenfriador durante el tiempo suficiente;

- El medio de enfriamiento (aire, agua o hielo picado) debe mantenerse a una temperatura constante durante todo el período de enfriamiento;

- El medio debe tener contacto íntimo y continuo con las superficies de los productos individuales.

La tabla 'Comparación de los métodos de preenfriado aplicados a frutas y verduras frescas' resume las ventajas y desventajas de los diversos métodos de preenfriado en términos de tiempos de enfriamiento, contacto del agua con el producto, pérdida de humedad (%) causada al producto, costo de capital inicial y eficiencia energética.

En una cámara refrigerada con aire forzado, el aire se aspira a un caudal elevado a través de contenedores o palés especialmente apilados. El producto debe retirarse inmediatamente del preenfriador de aire forzado al alcanzar un enfriamiento de 7/8.

El enfriamiento por aire forzado se recomienda para la mayoría de las hortalizas de fruto y es especialmente apropiado para tomates susceptibles a la infiltración de organismos de descomposición transmitidos por el agua. Una ventaja adicional del enfriamiento por aire forzado inmediatamente después de la cosecha es que tiende a secar las heridas, lo que reduce la probabilidad de desarrollo de la descomposición.

La siguiente tabla 'Métodos de enfriamiento y condiciones de almacenamiento de tomates' resume las condiciones de almacenamiento y los métodos de enfriamiento recomendados para los tomates.